FMEA란?

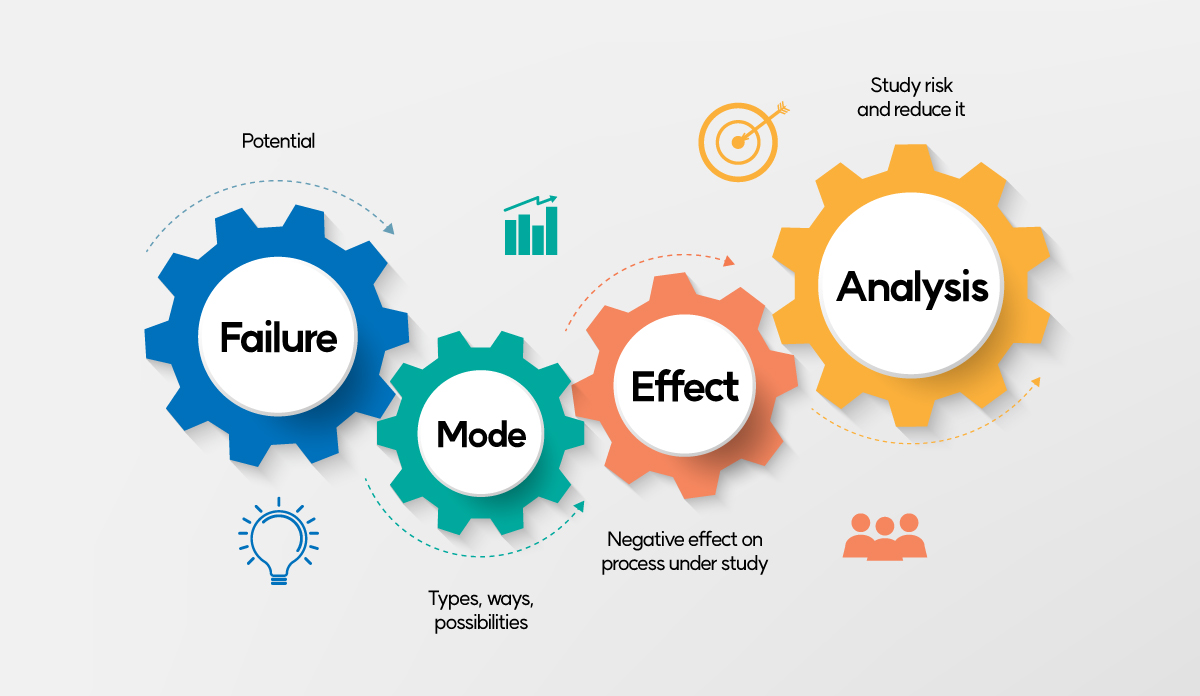

고장 형태 영향 분석(Failure Mode and Effects Analysis) 이란 뜻으로 제품개발 및 공정 프로세스 상에서 발생 가능 한 고장(Failure)과 이러한 고장으로 인해 야기될 수 있는 영향을 분석하여 문제의 원인을 식별하고 예방 및 검출 조치를 통해 제품과 공정의 신뢰성과 안전성을 향상시키는 품질관리 도구입니다.

즉 발생 가능한 고장이 어떤 것이 있으며, 이 고장이 고객에게 어떠한 영향을 미치게 되는가를 분석하고 그 고장의 근본 원인을 추적하여 해결하는 방법입니다. 따라서 신제품 개발과 기존 제품의 성능 및 기능 개선을 위한 중요한 사전 활동으로 활용되고 있습니다.

FMEA의 유래

FMEA는 1949년 미국 국방부에서 고안한 군사업무 추진방법(MIL-P-1629)에서 유래되었습니다. 1960년대에 FMEA는 여러 NASA 프로그램에 적용되었고 1970년대에 미국 지질 조사국은 해양 석유 탐사 평가에 FMEA를 추천하기 시작했으며, 이때 포드 자동차 회사가 FMEA를 자동차 산업에 도입했습니다.

1990년대에 FMEA는 자동차, 의료, 식품 서비스 및 소프트웨어 개발을 포함한 거의 모든 산업으로 확산되었습니다. 특히 자동차 산업에서는 미국 Big-3 자동차사(GM, 포드, 피아트-크라이슬러)의 QS 9000의 핵심도구(Core Tools)로 활용되고 있으며 설계, 공정, 품질 보증 등 각 부문에 산재한 문제점을 정량적으로 관리할 수 있도록 FMEA 사용을 권장하고 있습니다.

FMEA의 유형

FMEA의 유형은 크게 설계FMEA와 공정FMEA로 구분할 수 있습니다. 설계FMEA는 제품 설계 단계에서 실시하는 것으로 설계에 활용되는 각종 부품의 기능 및 특성을 분석하여 설계의 신뢰성을 높이는 방법입니다. 공정FMEA는 공정개발 및 생산 단계에서 실시하는 것으로 부문별 공정의 기능과 특성(공정 조건)을 분석하여 품질을 향상시키는 방법입니다.

FMEA의 장점

FMEA는 제품과 공정의 신뢰성과 안전성을 향상시키는 품질관리 도구인만큼 효율적인 생산관리을 위한 강력한 이점이 있습니다.

1. 고품질의 제품을 제공함으로써 고객만족을 높일 수 있으며 기업의 경쟁력을 확보

2. 설계, 제조 공정의 개선을 통한 결함을 제거함으로써 실패비용을 감소

3. 제품과 공정의 변경을 사전에 파악할 수 있어 뒤늦은 변경에 따른 낭비 비용을 감소

2019년 6월, 미국자동차산업자문위원회(AIAG, Automotive Industry Action Group)와 독일자동차산업협회(VDA, Verband der Automobilindustrie)는 FMEA에 대한 첫 번째 핸드북을 공동 발표했습니다.